| 3.3.2 Keramikrohre | ||

|

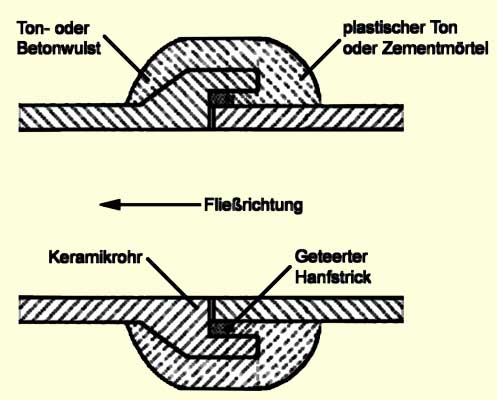

Keramikrohre werden in Deutschland seit 1842 hergestellt. Dazu wird ein Gemisch aus Ton und Schamotte (gebrannter, feuerfester Ton) geformt und verdichtet, anschließend getrocknet und nach einer Glasur bis zum Sintern gebrannt. Es entsteht ein dichter, korrosionsbeständiger Werkstoff, der auch als Steinzeug bezeichnet wird. Materialeigenschaften: Die Rohre zeichnen sich durch eine gute chemische Beständigkeit und eine hohe Abriebfestigkeit aus. Die Oberfläche der Rohre ist sowohl innen als auch außen glatt und glasiert. Die Rohrwand ist annähernd gasdicht. Nachteilig ist die hohe Sprödigkeit sowie das hohe spezifische Gewicht und die Schlagempfindlichkeit des Materials [69], [70]. Rohrverbindungen: Die Verbindung von Steinzeugrohren erfolgt noch heute zum größten Teil mit Muffen, deren Tiefe mindestens 70 mm beträgt und mit der Nennweite auf 105 mm zunimmt. Zur Aufnahme der Dichtung dient der 10 mm bis 20 mm breite Ringraum zwischen Muffe und Spitzende [17]. Bis 1925 wurden zur Abdichtung der Rohrverbindungen zwei bis drei Zentimeter starke Teerstricke (geteerter Hanfstrick) in den Ringspalt der Muffenverbindungen eingelegt und die Muffe mit einer Lage plastischem Ton oder Kalk- bzw. Zementmörtel umhüllt [71]. Dabei diente der Ton bzw. der Mörtel als Dichtungsmittel und der Teerstrick als Absperrelement, um das Eindringen des Tons oder Mörtels in das Rohrinnere zu verhindern (Abb. 16). Diese Dichtungssysteme wurden häufig mit mangelnder Sorgfalt ausgeführt, so dass Teerstrick und Ummörtelung entweder nicht sachgemäß angebracht wurden oder ganz fehlten. Bereits im Jahr 1910 stand fest, dass die Tonschicht gegen die Einwirkungen von Grundwasser und gegen das Eindringen von Regenwürmern und Wurzeln nicht beständig ist. Des Weiteren wurde die Unbeständigkeit von geteerten Hanfstricken als Dichtungselement bei dauerhaftem Kontakt mit Abwasser beobachtet. Im Jahr 1925 wurde erkannt, dass sich die Konsistenz von Tondichtungen bei einem Wechsel von Durchfeuchtung und Austrocknung verändert und Undichtigkeiten auftreten können [73]. |

||

|

|

||

|

Abb. 1: Längsschnitt Ton-/Mörteldichtung mit Hanfstrick, aus [72], verändert. |

||

|

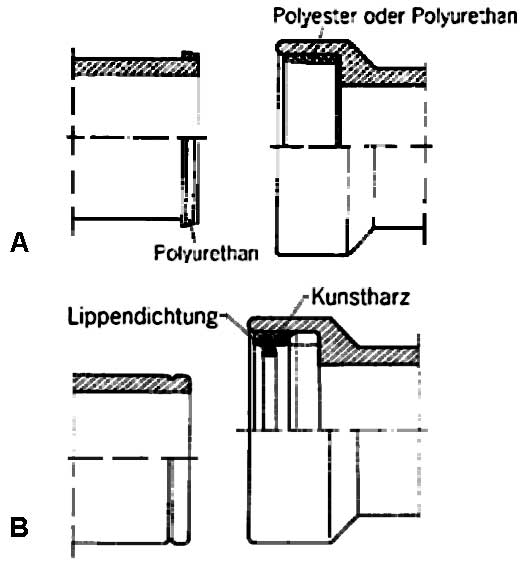

Nach dem Jahr 1910 wurde ein Abdichtungsverfahren angewendet, bei dem die mit Hanfstrick versehene Muffe fast durchgängig mit einem geschmolzenen dünnflüssigen Asphaltkitt vergossen wurde. Dieses geschah unter der Verwendung von Gießringen oder Gießschellen. Diese Vergussmuffen wurden um 1955 durch eine mit Vergussmasse oder einem Dichtring versehene Konusdichtung abgelöst [17]. Seit 1965 wird ein Dichtungssystem eingesetzt, bei dem das Dichtungselement fest mit dem Rohr verbunden ist. Das System wird im Werk mit einer sogenannte Steckmuffe K (ab DN 200) oder seit 1967 mit einer Steckmuffe L (für DN 100 – DN 200) gefertigt. Bei der Steckmuffe L ist ein Lippendichtring aus Kautschuk-Elastomer fest mit der Muffe verbunden. Bei der Steckmuffe K besteht das Dichtelement aus Polyurethan oder Polyester, das in der Muffe und am Spitzende angegossen wird (Abb. 17) [17]. Außerdem existieren heute muffenlose Keramikrohre mit glatten Enden für den unterirdischen Vortrieb ab DN 150, die auch für Hausanschlüsse verwendbar sind. Rohre mit DN 150 werden mit passgenauen steifen Kupplungsmanschetten aus einem kautschuküberzogenen Polypropylen-Stützkörper verbunden [75]. |

||

|

|

||

|

Abb. 2: Keramikrohr. A mit Steckmuffe K. B mit Steckmuffe L [74]. |

||

|

Eine Ausnahme stellen Steinzeugrohre der Fa. Euroceramic mit der Markenbezeichnung Eurotop dar. Diese Rohre für die offene Bauweise werden unglasiert und muffenlos ausgeliefert. Die Verbindung zwischen den Einzelrohren wird durch Überschiebkupplungen hergestellt. |

||