Produktprüfungen geben Sicherheit | |||||||

Kanalbauprodukte müssen über die Lebensdauer beachtlichen Belastungen standhalten. Die Frage der Hochdruckspülbeständigkeit zählt deswegen zu den Aspekten der Kaufentscheidung für Netzbetreiber. Produktprüfungen bieten die Möglichkeit, Risiken für spätere Spülschäden im Betrieb frühzeitig zu erkennen. Aus diesem Grund gab die Betonwerke Bieren GmbH aus Bad Oeynhausen beim IKT – Institut für Unterirdische Infrastruktur eine zielgerichtete Prüfung in Auftrag. | |||||||

|

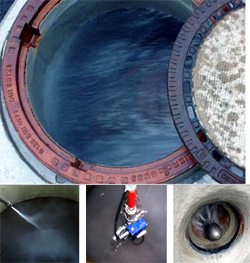

Hochdruckspülbeständigkeit von Abwasserbetonschächten Im Interesse ihrer Kunden wollten die Betonwerke Bieren testen, wie sich ihre Schachtsysteme und Rohre während zahlreicher Hochdruck-Spülvorgänge und Schachtreinigungen auch unter Extrembelastungen verhalten. So wurden intensive Hochdruckspülversuche mit besonderen Belastungen an Abwasserschachtbauteilen und Kanalrohren in Bad Oeynhausen durchgeführt. | |||||||

|

Prüfprogramm mit Extrembelastungen Das IKT begleitete die Prüfungen. Dabei wurden die Probekörper in drei Belastungsstufen zunächst beansprucht. Der Prüfaufbau und die Durchführung der Prüfungen erfolgten bauseits durch das Betonwerk Bieren. Nach Abschluss von drei Belastungsstufen, angefangen mit betriebsnahen bis hin zu extremen Belastungen der Hochdruckreinigung, erfolgt eine visuelle Begutachtung der Rohre und Schachtverbindungen. | |||||||

|

Prüfaufbau und Belastungsarten Im Rahmen der Prüfungen wurden metromax-Rohre aus Polymerbeton der Polymer-Kanalsystem GmbH & Co. KG und Schachtbauteile der Betonwerke Bieren GmbH mit den Dichtungs- und Lastübertragungssystemen SD SEAL, TOP SEAL VARIO und TOP SEAL PLUS eingesetzt. Das Schachtunterteil verfügte über einen Zu- und Ablauf DN 250 mit Anschluss für metromax-Rohre aus Polymerbeton sowie einem Gerinne aus Klinker. Die beiden Schachtringe hatten eine Bauhöhe von 500 mm. | |||||||

|

Belastungsstufe 1: Betriebsnahe Unterhaltungsreinigung mit HD-Fahrzeug Die Prüfungen wurden am 12. und 15. Februar 2008 bei der Betonwerke Bieren GmbH durchgeführt. Im ersten Belastungsschritt wurde eine Unterhaltungsreinigung an dem Kanalstrang mit Schachtunterteil durchgeführt. Hierzu wurde der Prüfstrang aus den metromax-Rohren und dem Schachtunterteil in 100 Belastungszyklen einer praxisüblichen Belastung aus Hochdruckreinigung ausgesetzt. Die Prüfparameter Düsendruck und -durchfluss wurden in Anlehnung an den Hamburger Spülversuch gewählt. Die bei der Prüfung eingesetzte Düse entspricht dabei den den Anforderungen der DIN EN 19523. Der Düsendruck von 120 bar an der Düse wurde mit einem digitalen Druckmanometer überprüft. | |||||||

|

Betriebsnahe Schachtreinigung – das Ganze 50 mal am Stück Darüber hinaus wurden im Rahmen der Belastungssituation „Unterhaltungsreinigung“ die Belastung der Schachtbauteile und -verbindungen durch eine Schachtreinigung simuliert. Hierzu wurde ein einzelner HD-Strahl aus einer Handlanze eines praxisüblichen HD-Reinigungsfahrzeugs über 25 Minuten lang in einem geringen Abstand über die Schachtwandungen und Verbindungsfugen geführt. Im Vorfeld wurde der Zeitaufwand für die Unterhaltungsreinigung mit rund 30 Sekunden Pumpenlaufzeit pro Schachtreinigung ermittelt. Die Belastungszeit von 25 Minuten repräsentiert damit rund 50 Schachtreinigungen im Rahmen von betrieblichen Unterhaltungsmaßnahmen. Nach den o.a. Belastungen der Unterhaltungsreinigung wurden die Rohre und Schachtbauteile auseinander gezogen und optisch auf Materialveränderungen begutachtet. | |||||||

|

Sonder- und Spezialreinigung – mit extra hohem Druck Im zweiten Belastungsschritt wurde eine Sonderreinigung an der Schachtwandung und den Verbindungsfügen durchgeführt. Dazu wurde ein einzelner HD-Strahl aus einer speziellen Rotor-Jet-Düse mittels Handlanze mit hohem Druck (200 bar) in geringem Abstand über Schachtwandung und Verbindungsfugen geführt. Diese Sonderreinigung repräsentiert die Beanspruchung zur Beseitigung hartnäckiger Inkrustationen (z.B. Betoneintrag aus Baustellen) im Rahmen der Schachtreinigung. Die Tests zur Simulation der Belastungen im Rahmen einer Spezialreinigung waren gekennzeichnet durch extreme Betriebsparameter (Druck 300 bar), die großflächig mit einem speziellen Reinigungssystem und Rotationsdüsen (TSSR) senkrecht zur Schachtwandung aufgebracht wurden. Dies repräsentiert beispielsweise die HD-Reinigung zur Vorbereitung der Schachtoberfläche im Vorfeld einer Schachtbeschichtung. Die nachfolgende Tabelle gibt einen Überblick zu den ausgeführten Belastungsszenarien.

| |||||||

|

Ergebnisse Nach dem Aufbringen der Belastungen für die Spezial- und Sonderreinigung wurden die Schachtbauteile auseinandergebaut und insbesondere die Schachtverbindungen visuell begutachtet. Im Gesamtblick wurden nach den durchgeführten Belastungen durch Hochdruckreinigung keine Materialveränderungen beobachtet, die eine Beeinträchtigung der Dichtheit, Tragfähigkeit und Funktionsfähigkeit der Probekörper erwarten lassen. | |||||||

|

Rohrstrecke: Unterhaltungsreinigung Nach den Belastungen im Rahmen der Unterhaltungsreinigung wurden an den Rohren und Rohrverbindungen keine sichtbaren Materialveränderungen festgestellt. | |||||||

|

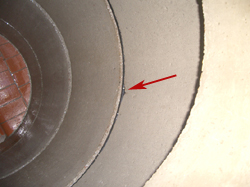

An dem Schachtunterteil wurde jeweils in der Fuge vom Klinker zum Rohranschluss ein rund 8 mm tiefer Materialabtrag festgestellt. Diese Materialveränderung stellt keine aktuelle Beeinträchtigung der Dichtheit, Tragfähigkeit und Funktionsfähigkeit des Probekörpers dar. | |||||||

|

Schachtringe und -verbindungen: Nach den Belastungen im Rahmen der Unterhaltungsreinigung als auch nach intensiver Belastung durch Spezial- und Sonderreinigung wurden an den Rohrverbindungen mit den Dichtungssystemen SD SEAL, TOPSEAL VARIO und TOP SEAL PLUS keine sichtbaren Materialveränderungen festgestellt. | |||||||

|

An einem Schachtring wurde nach der intensiven Spezialreinigung ein ca. 5 mm tiefer Materialabtrag festgestellt. Diese Materialveränderung stellt gegenwärtig keine Beeinträchtigung der Dichtheit, Tragfähigkeit und Funktionsfähigkeit des Probekörpers dar. Zusammenfassend kann festgestellt werden, dass an den in den Versuchen eingesetzten Schachtbauteilen, Verbindungssystemen und Kanalrohren aus Polymerbeton nach den diversen Belastungen durch Hochdruckreinigung keine Materialveränderungen beobachtet wurden, die gegenwärtig eine Beeinträchtigung der Dichtheit, Tragfähigkeit und Funktionsfähigkeit der Probekörper erwarten lassen. | |||||||

|

Kontakt:

Betonwerke Bieren GmbH |